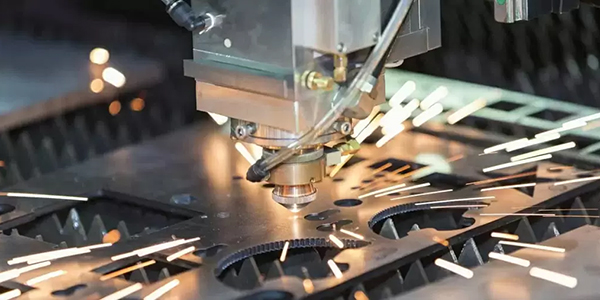

고속 레이저 절단

저희는 레이저 절단 및 가공 전문 업체로, 내마모성, 방탄성, 고강도 저합금 소재를 생산합니다. Hardox(대부분의 규격 재고 보유), Weldox, Abrazo, Armox, Invar & Abro 등의 재질은 최대 25mm 두께까지 가공 가능합니다.

신속한 처리가 가능하도록 이러한 자재의 재고를 한정적으로 보유하고 있습니다. 다양한 Domex 및 Hardox 자재를 재고로 보유하고 있으며, 정기적으로 가공합니다.

자세한 내용과 현재 재고 현황을 알아보려면 전화해 주세요.

워터젯 절단

저희 워터젯 절단 시스템은 50,000psi의 물과 연마 가넷을 사용하여 티타늄을 포함한 거의 모든 소재를 절단합니다! 증압 펌프는 150마력의 출력을 제공하여 두꺼운 소재에서도 더욱 뛰어난 성능을 발휘합니다. 워터젯의 장점은 다음과 같습니다. 탁월한 형상 절단 능력. 폼 고무, 세라믹 타일, 대리석, 유리 등 다른 방식으로는 절단할 수 없는 소재를 절단합니다. 다양한 소재를 손쉽게 처리할 수 있습니다. ±0.005인치(약 0.005인치)의 위치 정확도를 제공합니다. 사전 드릴링이 필요 없습니다. 다른 방식보다 노동 집약도가 낮습니다. 매우 두꺼운 소재를 절단할 수 있습니다(8인치(약 20cm) 두께의 구리도 절단했습니다!).

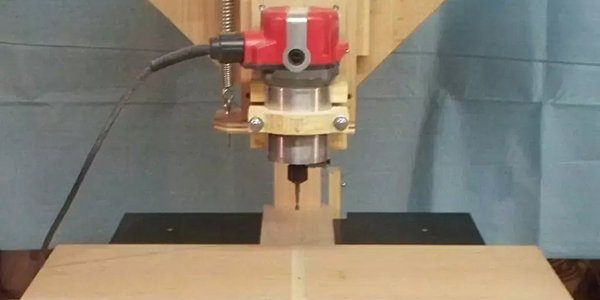

수직 라우터

분당 최대 3,150인치의 속도로 연방재를 절단합니다.

• 알루미늄, 스테인리스강, 스테인리스강 및 합금강을 처리하는 가장 빠른 방법입니다.

84" x 140" 작업 범위와 15" Z축 이동 거리를 갖춘 72" x 144" 테이블입니다.

• 최대 6' x 12' 크기의 두꺼운 소재와 부품을 가공할 수 있습니다.

가공하기 어려운 소재를 위한 플러드 냉각 시스템

• 더 높은 속도와 이송 속도가 가능하고, 공구 수명이 늘어나고, 부품 비용이 감소합니다.

• 스테인리스강 및 티타늄 가공이 가능합니다.

20마력, HSK 63A 액체 냉각 스핀들, 공구 내부 냉각 기능 및 통합 동적 공구 교환 장치.

• 고급 툴링 고정 시스템.

• 공구 내부 냉각으로 심공 드릴링 작업이 더욱 빨라집니다.

• 12개의 공구 스테이션을 통해 재공구 없이 거의 모든 작업을 가공할 수 있습니다.

40마력 고유량 진공 펌프.

• 진공이 크게 증가하여 두꺼운 판이나 많은 작은 부품을 제자리에 고정하는 데 도움이 됩니다.

± 0.0004인치(0.01mm) 단방향 반복성 및 ± .0025인치 원형성.

• 정확도가 높은 완성품.

고화질 플라즈마 절단

플라즈마 절단은 오랫동안 절단 각도가 문제가 되지 않는 산소 연료 및 레이저 프로파일링에 비해 저렴한 대안으로 여겨져 왔습니다. 최근 고정밀/고선명 플라즈마 공정의 발전으로 플라즈마 절단의 품질과 성능이 크게 향상되어 이전보다 더욱 다재다능하고 정확한 절단 옵션이 되었습니다.

적용 적합성

플라스마 절단은 다양한 소재, 특히 연강과 스테인리스강에 적합하여 뛰어난 모서리 마감을 제공합니다.

제어 시스템이 개선되어 이제 1mm에서 50mm까지의 일반강 소재와 두께에 대해 최적의 절단 성능을 달성할 수 있습니다(플라즈마 장치의 전력에 따라 달라짐).

다양한 소재와 두께의 절단과 관련된 매개변수(절단 속도, 가스 종류, 가스 압력 등)를 이제 장비에서 자동으로 제어하여 일관되고 높은 절단 품질을 보장합니다. 이제 사용자는 다른 절단 공정에 비해 비용 효율적인 대안을 확보하게 되었습니다.

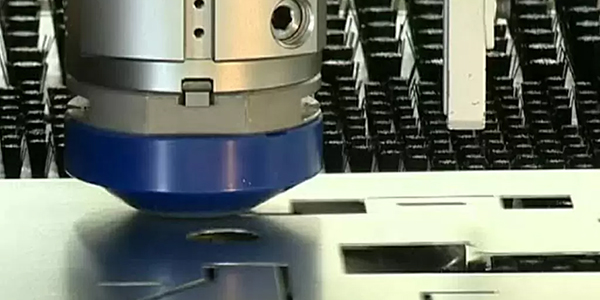

CNC 펀치

CNC 펀칭은 CNC 펀칭 도구와 CNC 펀칭 프레스를 사용하여 판금 가공을 하는 기술입니다. 컴퓨터 수치 제어(CNC) 펀칭은 CNC 펀칭 프레스로 수행되는 제조 공정입니다. 이러한 기계는 단일 헤드 및 툴 레일(트럼프) 설계 또는 다중 툴 터렛 설계로 제작될 수 있습니다. 이 기계는 기본적으로 금속판을 x축 및 y축 방향으로 이동시켜 기계의 펀칭 램 아래에 정확하게 위치시켜 구멍을 뚫을 수 있도록 프로그래밍됩니다.

대부분의 CNC 펀칭 프레스는 강철, 아연도금강, 아연도금강, 스테인리스강, 알루미늄 등 다양한 재질로 0.5mm에서 6.0mm 두께까지 가공할 수 있습니다. 펀칭할 구멍의 종류는 원형이나 직사각형부터 특정 절단 설계에 적합한 특수 형상까지 다양합니다. 단일 타격과 중첩 형상을 조합하여 복잡한 판금 부품 형상을 제작할 수 있습니다. 또한, 판금 외함 설계에 자주 사용되는 딤플, 태프타이트® 나사산 플런지, 전기 녹아웃 등과 같은 3D 형상을 판금 양면에 펀칭할 수 있습니다. 일부 최신 기계는 나사산 태핑, 작은 탭 접기, 전단 모서리 펀칭 기능을 공구 없이 수행할 수 있어 부품 사이클 시간 내에 생산성을 크게 높일 수 있습니다. 원하는 부품 형상을 생성하기 위해 기계를 구동하는 명령을 CNC 프로그램이라고 합니다.